Después de que el producto compuesto se haya curado a una temperatura y tiempo determinados, la capa adhesiva de la película compuesta de pelado de la capa intermedia todavía tiene una cierta viscosidad, es decir, después del pelado de la película compuesta, la película de dos capas se volverá a pegar a mano, y el secado severo de la capa adhesiva de la película compuesta afectará directamente la resistencia al desprendimiento de la película compuesta, mientras que el ligero fenómeno de falta de secado conducirá a una resistencia de sellado térmico deficiente después del embolsado y a la viscosidad después del desprendimiento de la capa intermedia. El lugar de sellado térmico es un fenómeno fácil de arrugar, pero el almacenamiento una semana o medio mes después, el fenómeno de arrugas de la bolsa de embalaje, este fenómeno, causado por la pérdida, es a menudo mayor.

Causas de la película compuesta que no se seca

1. La proporción proporcionada por el fabricante del pegamento no es precisa, la proporción de agente de curado es demasiado pequeña o la proporción de mezcla de líquido de pegamento está mal ajustada, y el agente de curado es demasiado pequeño o ineficaz.

2. Además de diluir el solvente, el agua o el contenido de alcohol molecular pequeño es demasiado alto en el consumo de agente de curado.

3. Absorción de humedad de la película, especialmente NY y celofán, es fácil que no parezca un fenómeno seco.

4. El uso de tinta que contiene alcohol solvente no se volatiliza por completo, lo que hace que la capa de pegamento no se seque.

5. El uso de poliuretano, tinta de poliéster sin agente endurecedor causado por la capa de pegamento no es un fenómeno seco.

6. La temperatura ambiente y la humedad son demasiado altas, el adhesivo preparado se coloca durante demasiado tiempo, lo que provoca que el agente de curado y el agua reaccionen durante mucho tiempo.

7. Influencia del aditivo de la película de PET de la máquina compuesta de película de PET con recubrimiento K.

Solución correspondiente

1. En términos generales, la proporción proporcionada por los fabricantes de adhesivos es una proporción razonable obtenida a través de una gran cantidad de pruebas realizadas por los fabricantes de adhesivos. Por lo tanto, la proporción no será inexacta. Si efectivamente por la calidad del propio adhesivo hay que sustituirlo por el adhesivo;

2. Reducir el contenido total de agua y alcohol en acetato de etilo (reemplace el acetato de etilo de buena calidad, el contenido total de agua y alcohol es inferior al 0,2%);

3. Cuando la absorción de humedad compuesta NY y la película de celofán se ajusten para mejorar la proporción de agente de curado (5% ~ 10%), al mismo tiempo no use película húmeda;

4. En la medida de lo posible, reducir la cantidad de solvente residual en la tinta de impresión;

5. El uso de tinta de poliuretano: el primero es resolver la composición del solvente de dilución de tinta de poliuretano, trate de no usar solvente de dilución de alcohol. Si se debe usar diluyente de alcohol al imprimir, también se debe hacer en la impresión para minimizar el solvente residual;

En segundo lugar, si hay una película de impresión con tinta blanca, finalmente, se agrega una pequeña cantidad de endurecedor a la tinta blanca, lo que puede aumentar la solidez del compuesto. Pero el período de uso de la tinta endurecedora añadida es más corto, si hay un excedente, y el tiempo de intervalo es más largo, en principio, no se debe volver a usar. Finalmente, la pureza del acetato de etilo utilizado para preparar la dilución del adhesivo debe ser alta y el contenido de agua y alcohol debe ser lo más bajo posible, que es la garantía de calidad de la bolsa de cocción y el compuesto seco. Además, al preparar el adhesivo, la dosis de agente de curado debe aumentarse adecuadamente (la proporción de aumento es entre el 5% y el 10% de la dosis de curado, es decir, al agregar 1 kg de agente de curado es necesario agregar 0,05-0,5 kg de agente de curado) para garantizar que el agente principal del adhesivo y el agente de curado se entrecrucen por completo.

6. Se debe controlar el ambiente compuesto, como colocar ventiladores de escape en el interior para fortalecer la circulación de aire interior, pero tenga cuidado de no soplar contra la máquina compuesta. Cuando el compuesto, siempre preste atención al raspador y al rodillo guía cerca de la ranura de goma, no hay gotas de agua y reduzca la velocidad al mismo tiempo, porque la velocidad es demasiado rápida, la temperatura local cerca de la ranura de goma es demasiado baja, debe causar condensación de vapor de agua;

7. Reduzca el tiempo de almacenamiento de los adhesivos preparados. Cuando prepare adhesivos, reduzca la cantidad de preparación cada vez, aumente el número de tiempos de preparación, acorte el tiempo de almacenamiento, mejore la temperatura de secado y reduzca la cantidad de solvente residual. Esto reduce el efecto del agua y el alcohol sobre el endurecedor, permitiendo que se evapore la mayor cantidad posible de agua y alcohol en el canal de secado.

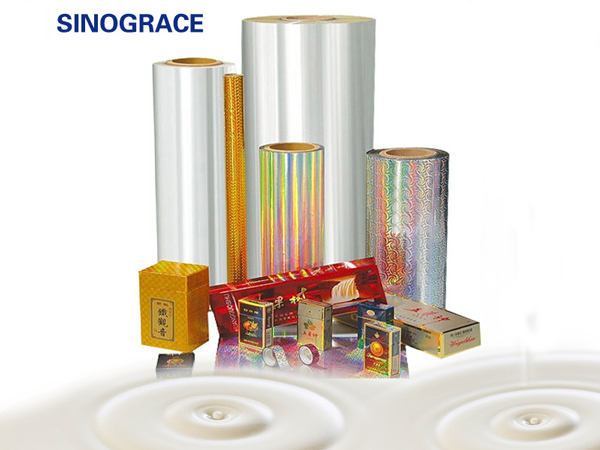

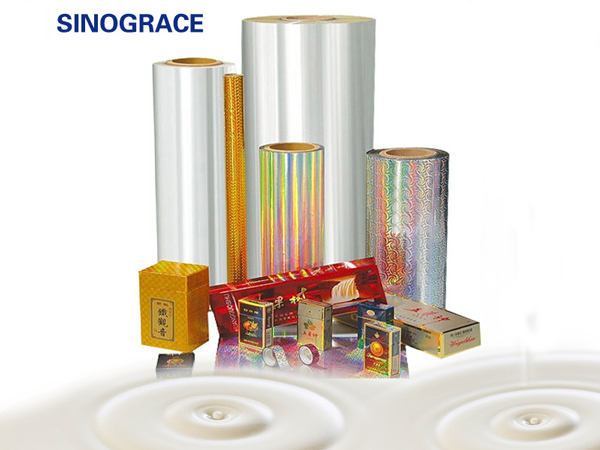

En la actualidad, el adhesivo a base de agua y el adhesivo de laminación a base de agua de nuestra empresa ,se ha puesto en el mercado, la respuesta del mercado es buena, el rendimiento es excelente, totalmente capaz de satisfacer las necesidades complejas de los clientes de diversas estructuras de embalaje.

español

español English

English français

français русский

русский العربية

العربية